激光錫焊

揭秘激光焊錫中PCB焊盤涂層怎么選擇

在電子制造領(lǐng)域,PCB(印制電路板)作為電子產(chǎn)品的核心部件,其焊接質(zhì)量直接關(guān)系到產(chǎn)品的性能與可靠性。而在激光焊錫過程中,PCB焊盤涂層扮演著至關(guān)重要的角色。不同的焊盤涂層不僅影響著焊接的可操作性,更對(duì)焊點(diǎn)的長期穩(wěn)定性、電氣性能有著深遠(yuǎn)影響。本文將詳細(xì)剖析常見的PCB焊盤涂層種類及其在激光焊錫中的應(yīng)用特性,同時(shí)結(jié)合松盛光電激光錫焊的技術(shù)優(yōu)勢(shì),為電子制造行業(yè)提供全面的技術(shù)參考。

一、ENIG Ni(P)/Au鍍層:高端應(yīng)用下的機(jī)遇與挑戰(zhàn)

(一)鍍層特點(diǎn)

ENIG Ni(P)/Au工藝,即化學(xué)鍍鎳、金,通常在PCB涂覆阻焊層(常見為綠油)后進(jìn)行。該工藝的核心目標(biāo)在于保障焊盤的可焊性與焊點(diǎn)可靠性 。其中,化學(xué)鍍Ni層厚度一般控制在3 - 5μm,起到隔離銅層與外界環(huán)境、增強(qiáng)焊接結(jié)合力的作用;化學(xué)鍍Au層則分為薄Au層(又稱浸Au、置換Au)和厚Au層(又稱還原Au),薄Au層厚度為0.025 - 0.1μm,厚Au層厚度一般在0.3 - 1μm(常見為0.5μm左右) ,主要用于防止鎳層氧化,提升表面抗氧化性與可焊性。

化學(xué)鍍鎳層中的含P量是影響鍍層性能的關(guān)鍵因素。實(shí)踐表明,含P量在7% - 9%(中磷)時(shí),鍍層性能表現(xiàn)最佳。含P量過低,鍍層耐腐蝕性差,易被氧化,且在腐蝕環(huán)境中,由于Ni/Au形成的腐蝕原電池作用,會(huì)導(dǎo)致Ni表面生成黑膜(NixOy),嚴(yán)重影響可焊性與焊點(diǎn)可靠性;而含P量較高時(shí),鍍層抗腐蝕性增強(qiáng),可焊性也能得到有效改善。

(二)應(yīng)用特性

ENIG 鍍層黑盤發(fā)生區(qū)界面化合物形貌

1. 成本高昂:ENIG Ni(P)/Au工藝涉及多種化學(xué)試劑與復(fù)雜流程,導(dǎo)致其成本顯著高于其他涂層工藝,通常適用于對(duì)性能要求極高、成本敏感度較低的高端電子產(chǎn)品;

2. 黑盤問題:盡管工藝不斷改進(jìn),但“黑盤”現(xiàn)象仍難以完全杜絕。黑盤的出現(xiàn)會(huì)大幅增加虛焊風(fēng)險(xiǎn),導(dǎo)致產(chǎn)品不良率居高不下,成為生產(chǎn)中的棘手問題;

3. 互連可靠性:在二級(jí)互連可靠性方面,ENIG Ni/Au表面不如OSP、Im-Ag、Im-Sn及HASL-Sn等涂敷層,在長期使用或惡劣環(huán)境下,焊點(diǎn)失效風(fēng)險(xiǎn)更高;

4. 高頻信號(hào)影響:當(dāng)PCBA工作頻率超過5GHz,由于Ni-P復(fù)合鍍層導(dǎo)電性低于銅,在趨膚效應(yīng)作用下,信號(hào)傳輸速度會(huì)明顯下降;同時(shí),焊接過程中Au溶入釬料形成的AuSn4金屬間化合物碎片,會(huì)導(dǎo)致高頻阻抗無法恢復(fù)至理想狀態(tài);

5. 金脆隱患:焊接時(shí)間較短時(shí),Au難以在焊料中充分?jǐn)U散,易在局部形成高濃度層,該區(qū)域強(qiáng)度較低,存在“金脆”風(fēng)險(xiǎn),降低焊點(diǎn)長期可靠性。

在激光焊錫中,由于激光能量集中、焊接時(shí)間短,ENIG Ni(P)/Au鍍層的“金脆”風(fēng)險(xiǎn)和高頻信號(hào)問題可能更為突出,需謹(jǐn)慎選擇工藝參數(shù)。

二、Im-Sn鍍層:無鉛化進(jìn)程中的潛力之選

(一)鍍層特點(diǎn)

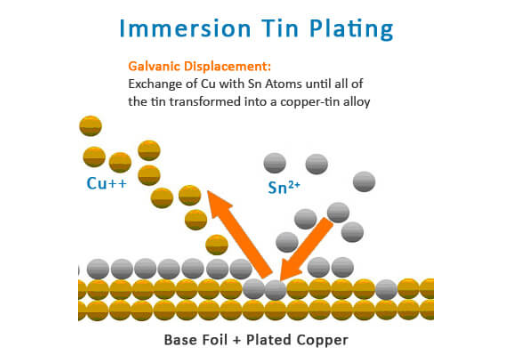

Im-Sn(浸錫)工藝在無鉛化浪潮中備受關(guān)注,通過硫酸亞錫或氯化亞錫等化學(xué)反應(yīng),在PCB焊盤表面形成0.1 - 1.5μm的Sn層(多次焊接場景下,浸Sn厚度至少需達(dá)到1.5μm) 。鍍層厚度受鍍液中亞錫離子濃度、溫度及鍍層疏孔度等因素影響。不過,Sn層接觸電阻較高,在接觸探測測試中表現(xiàn)不如浸銀鍍層;常規(guī)Im-Sn工藝所得鍍層呈灰色,表面蜂窩狀結(jié)構(gòu)導(dǎo)致疏孔較多,易加速老化進(jìn)程。

(二)應(yīng)用特性

1. 成本優(yōu)勢(shì):與ENIG Ni/Au、Im-Ag、OSP等工藝相比,Im-Sn成本較低,適合對(duì)成本敏感、對(duì)性能要求適中的電子產(chǎn)品;

2. 錫晶須問題:Sn鍍層存在錫晶須現(xiàn)象,可能對(duì)精細(xì)間距與長使用壽命器件造成影響,但對(duì)PCB整體影響相對(duì)較小;

3. 錫瘟風(fēng)險(xiǎn):Sn在13.2℃以下會(huì)發(fā)生相變,轉(zhuǎn)變?yōu)榉勰畹幕疑a(α錫),導(dǎo)致強(qiáng)度喪失,因此在低溫環(huán)境應(yīng)用中需謹(jǐn)慎考慮;

4. 金屬間化合物生長:在溫度作用下,Sn鍍層與銅層會(huì)加速擴(kuò)散,促使SnCu金屬間化合物(IMC)生長,影響焊點(diǎn)長期穩(wěn)定性;

5. 潤濕性變化:新制Im-Sn鍍層潤濕性良好,但儲(chǔ)存一段時(shí)間或經(jīng)過多次再流焊接后,潤濕性會(huì)快速下降,后端應(yīng)用工藝窗口較窄。

對(duì)于激光焊錫,Im-Sn鍍層的快速潤濕性可充分發(fā)揮激光焊接速度優(yōu)勢(shì),但需注意控制焊接溫度與次數(shù),避免加速鍍層老化與IMC生長。

三、OSP涂層:簡約高效的經(jīng)濟(jì)之選

(一)涂層特點(diǎn)

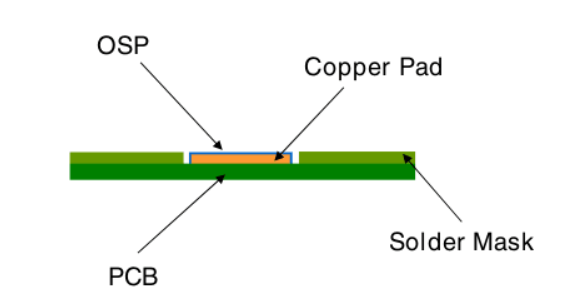

OSP(有機(jī)助焊保護(hù)膜)于20世紀(jì)90年代興起,通過含有苯駢三氮唑(BTA)、咪唑、烷基咪唑、苯駢咪唑等的水溶液與清潔銅表面發(fā)生反應(yīng),形成一層有機(jī)絡(luò)合物保護(hù)膜,有效防止銅表面氧化。

(二)應(yīng)用特性

1. 成本與工藝:OSP成本低廉,工藝相對(duì)簡單,是追求性價(jià)比的電子產(chǎn)品常用選擇;

2. 無殘留優(yōu)勢(shì):焊接加熱時(shí),銅的絡(luò)合物迅速分解,僅留下裸銅表面。由于OSP層極薄(通常為0.2 - 0.4μm),且會(huì)被稀酸或助焊劑分解,基本無殘留物污染問題;

3. 兼容性:對(duì)有鉛、無鉛焊接均有較好兼容性,但與中等活性(RMA)助焊劑匹配良好,與低活性松香基免清洗助焊劑兼容性欠佳;

4. 厚度敏感性:OSP厚度對(duì)助焊劑匹配要求較高,不同厚度需搭配不同類型助焊劑,使用時(shí)需嚴(yán)格控制;

5. 儲(chǔ)存限制:OSP涂層對(duì)儲(chǔ)存環(huán)境要求苛刻,車間壽命較短,若生產(chǎn)管理無法有效配合,可能影響使用效果。

在激光焊錫中,OSP涂層的快速分解特性與激光焊接的快速加熱過程相契合,但需注意選擇合適的助焊劑,以確保焊接質(zhì)量。

四、Im-Ag鍍層:性能與風(fēng)險(xiǎn)并存的特殊涂層

(一)鍍層特點(diǎn)

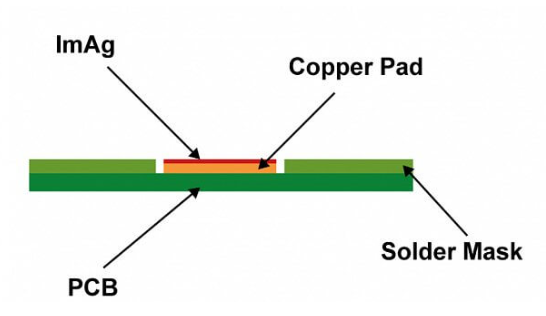

Ag具有優(yōu)異的導(dǎo)熱性、導(dǎo)電性、焊接性,反光能力強(qiáng),高頻損耗小,表面?zhèn)鲗?dǎo)能力高 ,在PCB焊盤涂層中應(yīng)用廣泛。然而,Ag對(duì)S親和力極高,易與大氣中微量的S(H?S、SO?或其他硫化物)反應(yīng)生成Ag?S、Ag?O,導(dǎo)致表面變色、喪失可焊性;此外,在潮濕環(huán)境下,Ag離子易沿絕緣材料表面及內(nèi)部遷移,造成絕緣性能劣化甚至短路。Im-Ag工藝在基材銅上沉積的Ag層厚度為0.075 - 0.225μm,表面平滑,可滿足引線鍵合需求。

(二)應(yīng)用特性

1. 成本與性能:與Au、Pd等貴金屬相比,Im-Ag成本相對(duì)較低,且具有良好的引線鍵合性與和Sn基釬料合金的優(yōu)良可焊性;

2. 金屬間化合物:Ag與Sn形成的Ag?Sn金屬間化合物無明顯易碎性,對(duì)焊點(diǎn)可靠性影響較小;

3. 高頻優(yōu)勢(shì):在射頻(RF)電路中,利用趨膚效應(yīng),Ag的高電導(dǎo)率特性可充分發(fā)揮,提升信號(hào)傳輸性能;

4. 環(huán)境敏感性:Ag鍍層易與空氣中的S、Cl、O反應(yīng),導(dǎo)致表面失去光澤、影響可焊性與外觀,需做好儲(chǔ)存與防護(hù)。

激光焊錫時(shí),Im-Ag鍍層的高導(dǎo)電性與快速焊接特性相得益彰,但需加強(qiáng)對(duì)環(huán)境因素的控制,避免鍍層提前失效。

五、熱風(fēng)焊料整平(HASL):高性價(jià)比的傳統(tǒng)之選

(一)工藝原理

熱風(fēng)焊料整平(Hot Air Solder Level,HASL),俗稱噴錫,分為無鉛噴錫和有鉛噴錫,是電子制造中最常用的表面處理工藝之一。該工藝通過將電路板浸入熔融焊料(錫 / 鉛合金)中,使焊料均勻覆蓋 PCB 上裸露的銅表面。當(dāng) PCB 離開熔錫槽時(shí),高壓熱空氣通過氣刀快速吹過表面,將多余焊料去除并使焊料沉積平整,最終形成一層保護(hù)涂層 。HASL 工藝溫度通常為 250℃,表面處理厚度范圍在 1 - 40μm,PCB 保存壽命可達(dá) 12 個(gè)月。

(二)應(yīng)用特性

顯著優(yōu)勢(shì):HASL 工藝成本低廉,操作相對(duì)簡單,適合大規(guī)模生產(chǎn);其涂層具有良好的抗腐蝕、抗氧化性能,可焊性佳,且通過目視檢查即可快速判斷焊盤狀態(tài),便于質(zhì)量管控;

應(yīng)用局限:由于氣刀整平效果有限,HASL 涂層表面平整度欠佳,不適用于間距小于 0.5mm 的微小器件焊接;高溫處理過程中易產(chǎn)生錫珠、導(dǎo)致 PCB 變形,且無法滿足電鍍通孔的特殊需求,在精密電子制造中的應(yīng)用逐漸受限。

六、化學(xué)鍍鎳化學(xué)鍍鈀浸金(ENEPIG):性能升級(jí)的高端方案

(一)鍍層結(jié)構(gòu)

ENEPIG 工藝在 ENIG 的基礎(chǔ)上,于鎳層與金層之間增加了一層鈀(Pd),形成銅 - 鎳 - 鈀 - 金的四層結(jié)構(gòu)。其中,鎳沉積厚度約 3 - 6μm,鈀層厚度 0.1 - 0.5μm,金層厚度 0.02 - 0.1μm 。鈀層的引入有效隔離了鎳與金的直接接觸,顯著降低了黑墊(NixOy)風(fēng)險(xiǎn),提升了鍍層抗氧化能力與表面平整度。

(二)應(yīng)用特性

性能優(yōu)勢(shì):ENEPIG 表面極為平整,可直接進(jìn)行引線鍵合,且支持多次回流焊,焊點(diǎn)可靠性突出,適用于航空航天、醫(yī)療設(shè)備等對(duì)穩(wěn)定性要求極高的領(lǐng)域;

應(yīng)用挑戰(zhàn):該工藝成本高昂,生產(chǎn)流程復(fù)雜,對(duì)環(huán)境與設(shè)備要求嚴(yán)苛;金層過薄導(dǎo)致耐磨性不足,金線鍵合可靠性低于軟電解金,且在焊接過程中易產(chǎn)生錫珠,需嚴(yán)格控制工藝參數(shù)。

針對(duì) ENEPIG 涂層的精細(xì)結(jié)構(gòu),松盛光電激光錫焊采用脈沖激光調(diào)制技術(shù),通過精準(zhǔn)控制能量密度與作用時(shí)間,避免鈀層與金層過度熔毀,同時(shí)確保焊點(diǎn)形成牢固的金屬間化合物,在保障鍍層性能的前提下實(shí)現(xiàn)高質(zhì)量焊接。

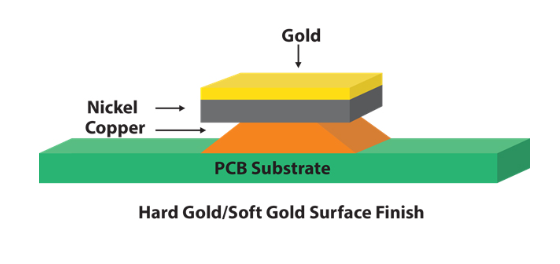

七、電鍍鎳金(Electrolytic Nickel/Gold):多樣化應(yīng)用的貴金屬涂層

(一)鍍層分類

電鍍鎳金工藝根據(jù)金層特性分為 “硬金” 與 “軟金”:

硬金:純度約 99.6%,為金 - 鈷 / 鎳 / 鐵合金,常用于金手指、PCB 觸點(diǎn)等高磨損區(qū)域。其厚度依據(jù)應(yīng)用場景而定,如 IPC 1/2 類應(yīng)用建議金層 25μin、鎳層 100μin,3 類應(yīng)用建議金層 50μin、鎳層 100μin;

軟金:純度達(dá) 99.9%,主要用于引線鍵合,相比硬金具有更高的可焊性與鍵合強(qiáng)度,能形成更牢固的焊接接頭。

軟電解金表面處理

(二)應(yīng)用特性

核心優(yōu)勢(shì):電鍍鎳金涂層保質(zhì)期長,焊點(diǎn)可靠性高,表面耐磨性能優(yōu)異,適用于對(duì)耐久性要求嚴(yán)格的電子產(chǎn)品;

應(yīng)用局限:該工藝成本高昂,且硬金的可焊性較差;在金手指設(shè)計(jì)中,需額外規(guī)劃導(dǎo)電走線,增加了 PCB 設(shè)計(jì)復(fù)雜度。

松盛光電激光錫焊針對(duì)電鍍鎳金涂層的高反射率特性,優(yōu)化激光波長與光路設(shè)計(jì),采用 915nm 半導(dǎo)體激光搭配專用光學(xué)鏡片,有效提升能量吸收率,確保在不損傷金層的前提下實(shí)現(xiàn)高效焊接。

八、PCB 表面處理工藝選擇指南

PCB 表面處理工藝的選擇直接影響產(chǎn)品良率、生產(chǎn)成本與性能表現(xiàn)。工程實(shí)踐中,可從以下維度綜合考量:

焊盤平整度需求:對(duì)于 BGA、μBGA 等高密度封裝器件,優(yōu)先選擇 ENIG、ENEPIG 或 OSP 等薄且均勻的涂層,確保焊接精度;

可焊性與潤濕性:以焊接良率為核心時(shí),推薦 Im-Sn、HASL 等天然可焊性優(yōu)異的工藝,或通過助焊劑匹配優(yōu)化 OSP 的焊接表現(xiàn);

焊接次數(shù)限制:需多次返工的場景應(yīng)避免 OSP,轉(zhuǎn)而采用 ENIG、ENEPIG 等耐反復(fù)焊接的涂層,或選擇沉金 + OSP 的復(fù)合工藝;

環(huán)保合規(guī)要求:遵循 RoHS 標(biāo)準(zhǔn)時(shí),可選用 ENIG、Im-Sn、Im-Ag、OSP 等無鉛工藝;

特殊工藝需求:涉及金線 / 鋁線鍵合時(shí),僅 ENIG、ENEPIG、軟電解金可滿足鍵合強(qiáng)度要求;需 ICT 測試的 PCB 宜采用鍍金(硬金)提升接觸可靠性,而 FCT 測試則更適配 OSP 的低殘留特性;

成本與保質(zhì)期平衡:對(duì)成本敏感的消費(fèi)級(jí)產(chǎn)品可選擇 OSP、HASL,長期儲(chǔ)存需求則優(yōu)先考慮 ENIG、HASL 等長保質(zhì)期工藝。

九、松盛光電激光錫焊:適配多元涂層的焊接利器

面對(duì)不同PCB焊盤涂層的特性與需求,松盛光電激光錫焊憑借先進(jìn)技術(shù),為各類涂層的激光焊錫提供了可靠解決方案。

(一)技術(shù)優(yōu)勢(shì)

1. 高精度定位:搭載500萬像素CCD相機(jī)與先進(jìn)圖像處理算法,定位精度達(dá)±0.15mm,可精準(zhǔn)匹配不同涂層焊盤的微小尺寸與精細(xì)間距,即使面對(duì)OSP涂層的超薄銅表面或Im-Sn的蜂窩狀結(jié)構(gòu),也能實(shí)現(xiàn)精準(zhǔn)焊接;

2. 精準(zhǔn)能量控制:支持激光功率60 - 150W(半導(dǎo)體)/200W(光纖)可調(diào),配合PID閉環(huán)控制系統(tǒng),可根據(jù)ENIG Ni(P)/Au的熱敏感特性、Im-Sn的快速潤濕性等,精確調(diào)節(jié)激光能量與脈沖參數(shù),將熱影響區(qū)控制在最小范圍,避免對(duì)涂層與PCB造成損傷;

3. 高效錫球輸送:自主研發(fā)的真空負(fù)壓錫球輸送系統(tǒng),可穩(wěn)定輸送0.15 - 1.5mm不同直徑錫球,輸送誤差≤±0.01mm,適配Im-Ag、OSP等不同涂層對(duì)焊點(diǎn)大小與形狀的要求;

4. 智能化控制:內(nèi)置多種焊接工藝參數(shù)庫,可快速調(diào)用針對(duì)不同涂層的優(yōu)化參數(shù),如針對(duì)ENIG Ni(P)/Au的防“金脆”參數(shù)、Im-Sn的防IMC過度生長參數(shù)等,同時(shí)支持客戶自定義編程,滿足個(gè)性化焊接需求。

(二)應(yīng)用案例

在某高端智能穿戴設(shè)備PCB焊接項(xiàng)目中,客戶采用ENIG Ni(P)/Au鍍層,要求焊點(diǎn)在高頻信號(hào)傳輸下保持穩(wěn)定。松盛光電激光錫焊通過精準(zhǔn)控制激光能量與焊接時(shí)間,避免Au過度溶入釬料,有效解決了高頻阻抗問題,產(chǎn)品良品率達(dá)99.6%;在另一消費(fèi)級(jí)電子產(chǎn)品項(xiàng)目中,針對(duì)Im-Sn鍍層,設(shè)備優(yōu)化了錫球輸送與激光加熱參數(shù),在保證焊接效率的同時(shí),抑制了IMC生長,延長了產(chǎn)品使用壽命。

十、結(jié)語

PCB焊盤涂層的選擇與激光焊錫工藝的匹配是精密電子制造的核心課題。從傳統(tǒng)HASL到高端ENEPIG,每種涂層均有其獨(dú)特的應(yīng)用場景與技術(shù)挑戰(zhàn)。松盛光電激光錫焊以創(chuàng)新技術(shù)為橋梁,打破涂層特性限制,為電子制造企業(yè)提供兼具可靠性與靈活性的焊接解決方案。未來,隨著電子產(chǎn)品向小型化、高集成化發(fā)展,松盛光電激光錫焊將持續(xù)深耕焊接技術(shù)創(chuàng)新,助力行業(yè)攻克更多工藝難題,推動(dòng)電子制造邁向更高精度與效率。