激光錫焊

消費電子制造中焊點缺陷難題怎么解決

消費電子(手機、耳機、電腦、智能穿戴等)的焊點連接,正面臨高密度封裝、微型化焊點、無鉛環(huán)保、批量一致性四大核心挑戰(zhàn),傳統(tǒng)回流焊、波峰焊、手工焊易出現(xiàn)虛焊、氣孔、橋連、PCB 燒損、焊盤脫落等缺陷,嚴(yán)重影響產(chǎn)品良率與可靠性。激光錫焊憑借精準(zhǔn)能量控制、窄熱影響區(qū)、靈活送絲補材、高自動化適配的優(yōu)勢,成為解決消費電子焊點缺陷的最優(yōu)方案之一。

一、消費電子焊點核心缺陷、成因與傳統(tǒng)工藝痛點

核心缺陷清單(附成因與傳統(tǒng)工藝局限)

| 缺陷類型 | 典型成因 | 傳統(tǒng)工藝痛點(回流 / 波峰 / 手工焊) |

|---|---|---|

| 虛焊 / 冷焊 | 焊料潤濕不足、溫度不均、焊區(qū)氧化、間隙過大 | 回流焊溫度場難精準(zhǔn)控制;手工焊溫度 / 時間依賴人工,批量一致性差;波峰焊無法適配微型焊點 |

| 氣孔 / 夾渣 | 焊料 / 母材氧化、助焊劑殘留、熔池冷卻過快 | 回流焊助焊劑揮發(fā)不充分;波峰焊焊料氧化層卷入;手工焊無保護(hù)氛圍,易產(chǎn)生氧化夾雜 |

| 橋連 / 短路 | 焊料過量、焊點間距過小、焊區(qū)潤濕不均 | 高密度引腳(如 0.3mm pitch)回流焊易橋連;波峰焊無法控制局部焊料量;手工焊容錯率極低 |

| PCB 燒損 / 分層 | 熱輸入過大、熱影響區(qū)寬、無鉛焊料熔點高 | 回流焊整體加熱,易導(dǎo)致 PCB 翹曲、元器件損傷;波峰焊高溫沖擊,厚銅 PCB 易分層 |

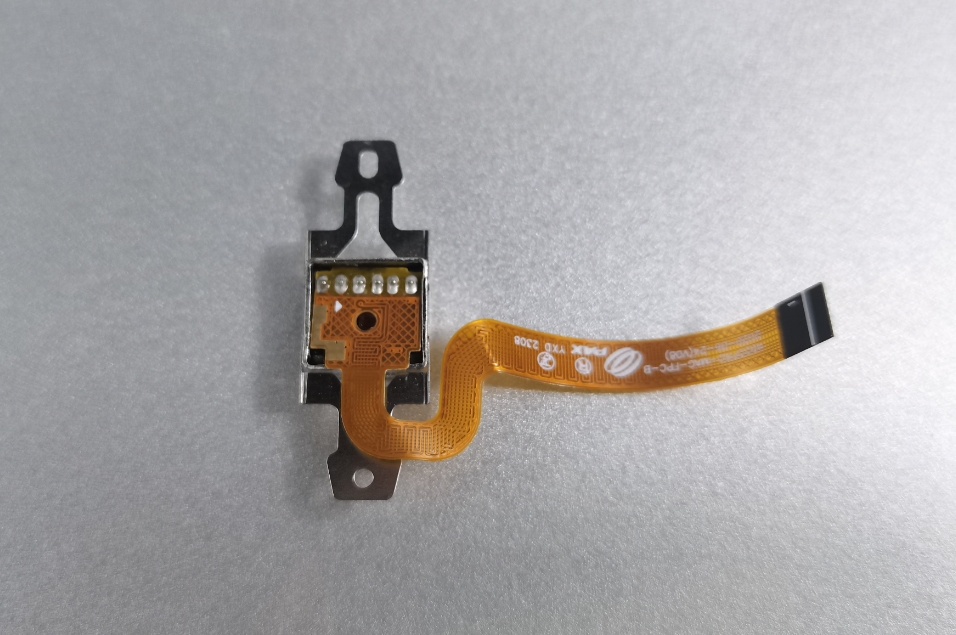

| 焊盤脫落 / 銅箔剝離 | 熱應(yīng)力集中、焊盤與基板結(jié)合力不足 | 傳統(tǒng)工藝熱影響區(qū)大,熱應(yīng)力反復(fù)作用,導(dǎo)致焊盤脫落,尤其在柔性 PCB(FPC)與剛性 PCB(RPC)結(jié)合處 |

二、激光錫焊核心原理與系統(tǒng)配置(適配消費電子)

核心原理

激光錫焊(含送絲式與預(yù)置焊錫式,消費電子優(yōu)先送絲式)是利用聚焦激光束的高能量,精準(zhǔn)作用于焊點區(qū)域,熔化匹配的錫基焊絲(如 SAC305 無鉛錫絲)與局部母材(焊盤、引腳 / 插針),在保護(hù)氣體氛圍下快速冷卻凝固,形成冶金結(jié)合焊點,實現(xiàn)電氣與機械連接。其核心優(yōu)勢在于能量聚焦、局部加熱、無接觸、可精準(zhǔn)補材。

核心系統(tǒng)組件(消費電子專用選型)

| 組件 | 功能 | 消費電子推薦選型 |

|---|---|---|

| 激光源 | 提供焊接能量 | 半導(dǎo)體激光器(976nm),功率 100–300W,脈沖模式(優(yōu)先),脈沖能量 1–5J,脈寬 0.5–3ms;適配微型焊點的快速點焊 |

| 送絲系統(tǒng) | 穩(wěn)定輸送錫絲 | 自動送絲機,φ0.1–0.3mm 細(xì)徑無鉛錫絲(SAC305),送絲速率 0.2–5mm/s,焊絲對中精度 ±10μm,適配高密度引腳 |

| 光學(xué)聚焦系統(tǒng) | 聚焦激光束 | 掃描振鏡 + F-theta 場鏡,聚焦光斑直徑 50–150μm,定位速度 > 1000mm/s,實現(xiàn)快速切換焊點 |

| 保護(hù)氣體系統(tǒng) | 防止氧化、改善熔池 | Ar 氣(優(yōu)先),流量 5–15L/min,微型同軸噴嘴,定向保護(hù)熔池,避免錫氧化形成焊渣 |

| 視覺定位系統(tǒng) | 精準(zhǔn)定位焊點 | CCD+CMOS 雙視覺,定位精度 ±5μm,支持焊點識別、偏移補償、焊后檢測,適配批量自動化生產(chǎn) |

| 運動平臺 | PCB / 元器件定位 | XYθ 精密平臺,重復(fù)定位精度 ±3μm,適配柔性 PCB、異形 PCB 的焊接 |

三、激光錫焊關(guān)鍵工藝參數(shù)優(yōu)化(解決缺陷的核心手段)

針對消費電子常見焊點缺陷,通過精準(zhǔn)參數(shù)組合可實現(xiàn)缺陷的系統(tǒng)性抑制,核心參數(shù)及優(yōu)化方向如下:

激光參數(shù)優(yōu)化(抑制燒損、虛焊、氣孔)

功率 / 脈沖能量:SAC305 無鉛錫絲,脈沖功率 100–200W,單脈沖能量 1–3J,脈寬 1–2ms;能量過低易虛焊,過高易燒損 PCB;

光斑直徑 / 離焦量:光斑直徑 80–120μm,離焦量控制在 ±0.3mm,保證熔池均勻,避免局部過熱;

脈沖頻率 / 掃描速度:脈沖頻率 50–150Hz,掃描速度 15–35mm/s,與送絲速率聯(lián)動,避免焊料堆積或未熔合。

送絲參數(shù)優(yōu)化(抑制橋連、焊料不足)

焊絲選型:優(yōu)先 SAC305 無鉛錫絲,φ0.15–0.2mm,適配微型焊點;特殊場景(如高頻、高可靠性)可選 Sn-Bi、Sn-Cu 等低熔點合金;

送絲速率:0.5–2mm/s,根據(jù)焊點大小與間隙調(diào)整,保證焊料量精準(zhǔn)匹配,避免過量導(dǎo)致橋連;

送絲角度:焊絲與 PCB 表面夾角 30°–45°,保證焊絲精準(zhǔn)送入激光光斑中心,避免焊料飛濺。

輔助參數(shù)優(yōu)化(抑制氧化、熱應(yīng)力)

保護(hù)氣體:Ar 氣流量 8–12L/min,噴嘴距離焊點 1–3mm,保證熔池完全被保護(hù)氛圍覆蓋;

預(yù)熱:對厚銅 PCB 或大尺寸插針,采用低溫預(yù)熱(80–100℃),減少熱應(yīng)力,避免 PCB 分層;

焊點間隙:控制插針與焊盤間隙 < 0.1mm,保證焊料潤濕充分,形成冶金結(jié)合。

四、激光錫焊缺陷針對性解決方案(消費電子場景化)

| 缺陷類型 | 激光錫焊解決方案 | 工藝參數(shù)調(diào)整示例 |

|---|---|---|

| 虛焊 / 冷焊 | 提高激光脈沖能量、降低送絲速率、優(yōu)化光斑對中、預(yù)處理焊區(qū)(去氧化膜) | 脈沖能量從 1J 提升至 1.8J;送絲速率從 1.5mm/s 降至 0.8mm/s;視覺定位補償 ±3μm |

| 氣孔 / 夾渣 | 增大 Ar 氣流量、延長熔池存在時間、清洗焊絲與焊盤、采用同軸保護(hù)噴嘴 | Ar 氣流量從 8L/min 增至 12L/min;脈寬從 1ms 延長至 1.5ms;焊絲用異丙醇清洗,焊盤用等離子體活化 |

| 橋連 / 短路 | 減少送絲量、縮小光斑直徑、優(yōu)化焊點間距、采用點 - 點焊接模式 | 送絲速率從 1.2mm/s 降至 0.6mm/s;光斑直徑從 120μm 縮小至 80μm;采用振鏡掃描,實現(xiàn)逐點精準(zhǔn)焊接 |

| PCB 燒損 / 分層 | 降低激光功率、縮短脈寬、采用脈沖模式、低溫預(yù)熱、分區(qū)焊接 | 功率從 200W 降至 150W;脈寬從 2ms 縮短至 1ms;預(yù)熱溫度 90℃;對高密度區(qū)域分區(qū)焊接,避免熱累積 |

| 焊盤脫落 / 銅箔剝離 | 控制熱輸入、采用多脈沖分步焊接、優(yōu)化焊點形狀、增強焊盤預(yù)處理 | 采用 2–3 次低能量脈沖分步焊接;焊點形狀設(shè)計為圓形,避免尖角應(yīng)力集中;焊盤用等離子體處理,提升潤濕與結(jié)合力 |

五、激光錫焊在消費電子中的典型應(yīng)用與優(yōu)勢

典型應(yīng)用場景

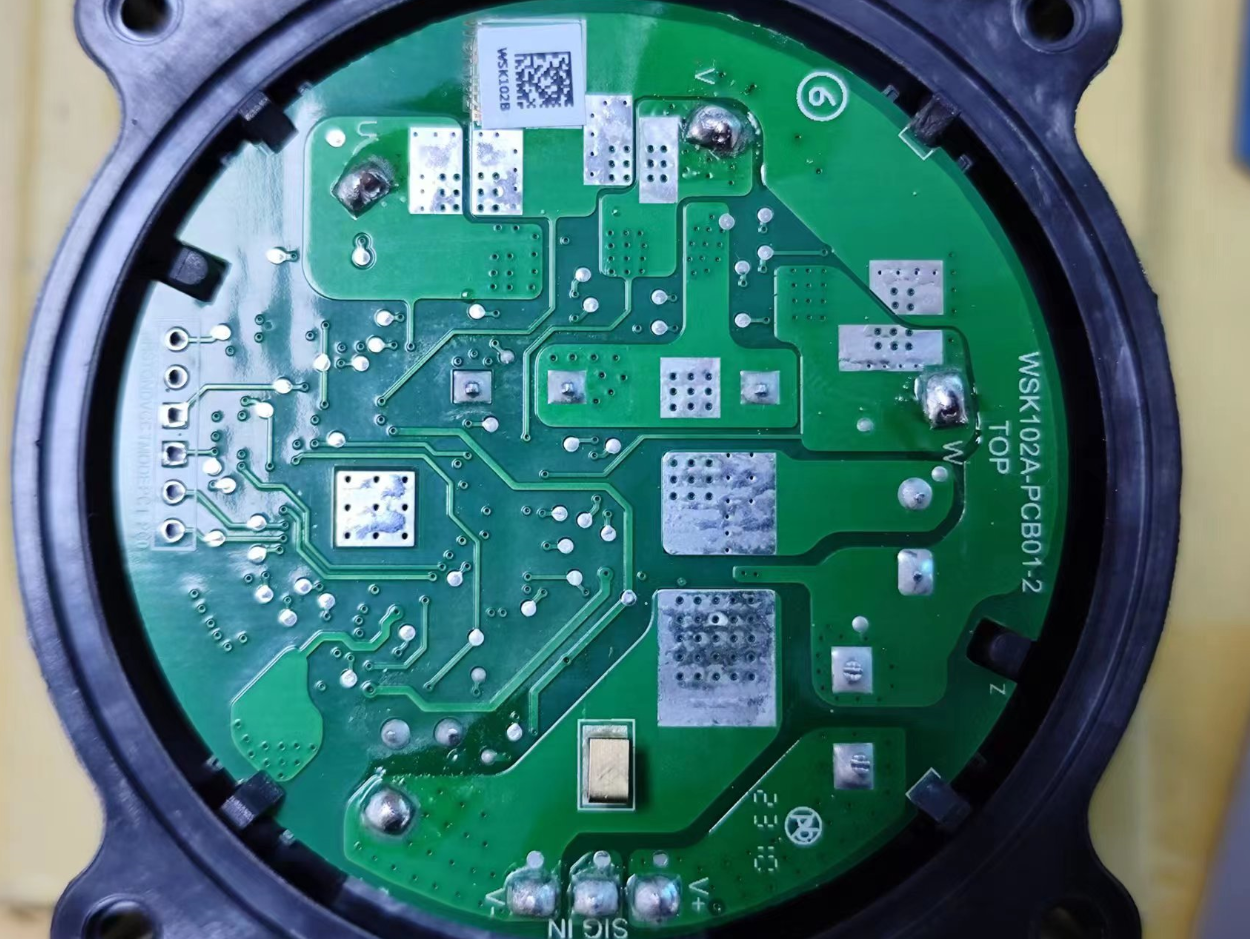

手機 / 平板:主板 BGA 返修、FPC 與主板連接、攝像頭模組引腳焊接、Type-C 接口插針焊接;

智能穿戴:手表 / 手環(huán)的微型 PCB 與電池引腳焊接、傳感器引腳焊接、柔性電路焊接;

電腦 / 外設(shè):筆記本電腦主板的 CPU 插座引腳焊接、顯卡的顯存引腳焊接、打印機的控制板焊點焊接;

智能家居:路由器的射頻 PCB 引腳焊接、智能音箱的音頻模塊焊點焊接、安防攝像頭的 PCB 焊點焊接。

核心優(yōu)勢

極致精密:聚焦光斑小(50–150μm),熱影響區(qū)窄(<100μm),適配 0.3mm pitch 以下的高密度引腳,避免橋連與短路;

高一致性:自動化控制,參數(shù)可精準(zhǔn)復(fù)現(xiàn),批量生產(chǎn)良率可達(dá) 99.9% 以上,遠(yuǎn)優(yōu)于手工焊;

低損傷:局部加熱,僅作用于焊點區(qū)域,避免 PCB 整體加熱導(dǎo)致的翹曲、元器件損傷,尤其適合熱敏元器件(如傳感器、芯片)附近的焊接;

環(huán)保無鉛:適配 SAC305 等無鉛焊料,符合 RoHS 標(biāo)準(zhǔn),無助焊劑殘留問題(可采用無助焊劑焊接);

靈活適配:送絲式可靈活補材,適配不同間隙、不同厚度的焊點,可實現(xiàn)點焊、縫焊、環(huán)形焊等多種焊點形式,適配異形 PCB 與柔性 PCB。

六、激光錫焊實施關(guān)鍵注意事項與質(zhì)量檢測

實施關(guān)鍵注意事項

焊材匹配:優(yōu)先選用與母材(焊盤、引腳)材質(zhì)相近的焊料,避免冶金差異導(dǎo)致焊點脆性;例如 Cu 引腳 + Cu 焊盤,優(yōu)先選用 Cu 基或錫銅合金焊料;

焊區(qū)預(yù)處理:焊接前需對焊盤與引腳進(jìn)行預(yù)處理,包括清洗(異丙醇 / 乙醇)、去氧化膜(等離子體處理 / 酸洗)、活化,保證焊料潤濕充分;

設(shè)備校準(zhǔn):定期校準(zhǔn)激光功率、送絲速率、定位精度、光斑尺寸,避免設(shè)備漂移導(dǎo)致焊點質(zhì)量波動;建議每日開機校準(zhǔn),每周全面校準(zhǔn);

工藝驗證:批量生產(chǎn)前,需進(jìn)行工藝驗證,包括拉力測試(焊點拉力 > 5N)、電阻測試(焊點電阻 < 5mΩ)、X 射線檢測(無氣孔、無虛焊)、金相分析(焊點組織均勻)。

質(zhì)量檢測方案

在線檢測:視覺定位系統(tǒng)實時檢測焊點位置與形狀,判斷是否存在橋連、焊料不足等缺陷;

離線檢測:X 射線檢測(XRT)檢測內(nèi)部氣孔、虛焊;拉力測試檢測焊點機械強度;電阻測試檢測電氣性能;金相分析檢測焊點微觀組織;

可靠性測試:溫度循環(huán)測試(-40℃~85℃,500 次)、振動測試(10–2000Hz,20g)、鹽霧測試(5% NaCl,48h),驗證焊點在極端環(huán)境下的可靠性。

七、推薦方案與選型建議

方案選型(按產(chǎn)能與精度需求)

| 需求場景 | 推薦方案 | 核心配置 |

|---|---|---|

| 小批量研發(fā) / 返修 | 桌面式激光錫焊機 | 半導(dǎo)體激光器(100W,脈沖),單軸送絲機,XYθ 手動平臺,CCD 視覺定位 |

| 中批量生產(chǎn) | 半自動激光錫焊線 | 半導(dǎo)體激光器(200W,脈沖),自動送絲機,XYθ 精密平臺,雙視覺定位,離線檢測模塊 |

| 大批量量產(chǎn) | 全自動激光錫焊生產(chǎn)線 | 半導(dǎo)體激光器(300W,脈沖 / 連續(xù)),多軸送絲機,龍門式運動平臺,視覺定位 + 在線檢測 + 自動分揀,適配 24 小時連續(xù)生產(chǎn) |

關(guān)鍵選型建議

激光源:消費電子優(yōu)先選用半導(dǎo)體激光器(976nm),功率 100–300W,脈沖模式可精準(zhǔn)控制熱輸入,避免燒損;

送絲系統(tǒng):優(yōu)先選用自動送絲機,搭配 φ0.15–0.2mm 的 SAC305 無鉛錫絲,送絲速率可調(diào)(0.5–2mm/s),保證焊料量精準(zhǔn);

視覺系統(tǒng):必須配備雙視覺定位系統(tǒng)(CCD+CMOS),定位精度 ±5μm,支持焊點識別、偏移補償、焊后檢測;

保護(hù)氣體:優(yōu)先選用Ar 氣,流量 8–12L/min,采用微型同軸噴嘴,定向保護(hù)熔池,避免錫氧化。